工业自动化升级,为何总卡在“软件瓶颈”?

近年来,工业自动化升级浪潮席卷全球。许多企业在推进智能化改造时发现:硬件设备更新换代容易,软件系统的兼容性、开发效率和控制精度却成了“拦路虎”。某汽车零部件厂商曾公开表示:“我们投入了千万级资金采购先进机械臂,但PLC程序调试耗时三个月,产能提升不足10%。”这种困境并非个案。高效能施耐德PLC编程软件全方位助力工业自动化升级的背后,究竟隐藏着哪些突破性技术?它如何破解传统工业转型的“软件魔咒”?

一、传统编程为何“事倍功半”?

在浙江某注塑机厂,工程师老张每天要面对这样的场景:20台设备使用不同品牌的PLC,编程软件互不兼容,仅程序移植就耗费团队60%的工作时间。这种情况正是传统PLC编程效率低下的缩影。

施耐德的EcoStruxure Machine Expert软件通过三大革新破解这一难题:

统一平台融合多协议:支持Modbus、Ethernet/IP等8种工业协议,将原本需要3种软件协同的工作整合至单一界面。某电子制造企业实测显示,产线改造周期从45天缩短至18天。

图形化拖拽编程:采用FBD(功能块图)和LD(梯形图)可视化编程,山东某纺织机械厂的技术员反馈:“以前写一个温度控制模块需要2小时,现在拖拽预置功能块15分钟就能完成”。

云端协同开发:通过EcoStruxure Cloud实现多地工程师同步编程,重庆某汽车厂利用该功能将跨国团队的项目交付效率提升40%。

二、复杂控制需求如何“精准落地”?

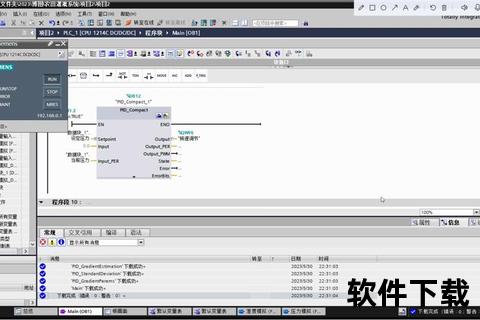

北京某智慧水务项目中,污水处理系统需同时管理pH值监测、流量调节和污泥浓度控制三大子系统。传统PLC程序常因逻辑冲突导致设备宕机,而施耐德Control Expert软件通过三项核心技术实现精准控制:

1. 多语言混合编程:支持ST(结构化文本)与CFC(连续功能图)的无缝衔接。工程师用ST编写算法核心,用CFC搭建控制流程,使程序可读性提升70%。

2. 纳米级时序控制:M580系列PLC配合Control Expert的时序优化模块,将控制周期压缩至1μs。上海半导体工厂的晶圆切割精度因此提升至±0.02mm。

3. AI故障预判:集成机器学习算法库,苏州某化工厂的泵机预警系统提前48小时识别轴承磨损,避免200万元设备损失。

三、系统扩展怎样“无缝衔接”?

广东某食品包装厂的智能化改造案例极具代表性:企业需将1980年代的老式灌装机、2010年的码垛机和2022年的AGV小车整合入同一控制系统。施耐德PLC软件通过三大策略实现代际跨越:

硬件无关架构:采用IEC 61131-3标准,使得Unity Pro编写的程序可直接移植到Modicon M340/M580等不同代际PLC。实测显示旧设备接入新系统的时间成本降低65%。

数字孪生验证:在EcoStruxure Machine Expert中构建3D产线模型,深圳某手机组装厂通过虚拟调试将实际投产故障率从12%降至0.8%。

开放式API接口:提供OPC UA、RESTful等接口协议,浙江某光伏企业仅用3周就完成PLC系统与MES、ERP的数据贯通。

破局者的行动指南

对于寻求自动化升级的企业,建议分三步走:

1. 需求诊断:评估现有设备代际差(建议使用施耐德PLC软件的兼容性检测工具)。

2. 能力建设:优先培训团队掌握FBD/ST混合编程(参考施耐德官方在线课程)。

3. 分步实施:从单机设备改造切入,逐步向整线智能控制推进(可借鉴青岛某轮胎厂“设备-产线-工厂”的三阶段路线)。

高效能施耐德PLC编程软件全方位助力工业自动化升级的价值,不仅在于技术参数的突破,更在于其构建了一个开放、兼容、可持续进化的工业软件生态。当“硬”设备与“软”系统真正实现交响共鸣,工业4.0的宏大乐章必将奏响更铿锵的节拍。

相关文章:

文章已关闭评论!